导语

显影工艺作为光刻制程的核心环节,直接决定晶圆图形转移的精度与良率。显影湿法设备凭借高均匀性喷淋、精准温度控制及智能缺陷拦截系统,突破16nm以下制程的显影挑战,为逻辑芯片、存储器件及先进封装提供可靠的图形化保障。以下深度解析其工艺优势与技术创新。

一、设备核心工艺流程

华林科纳四步闭环工艺,实现亚微米级图形保真

(1)预处理(Pre-wetting)

去离子水浸润:均匀润湿晶圆表面,消除静电吸附效应。

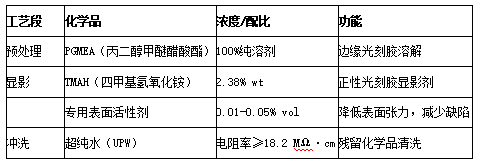

边缘曝光消除(Edge Bead Removal, EBR):溶剂(PGMEA/乙酸丁酯)精准去除边缘光刻胶,避免涂布不均。

(2)显影(Development)

动态多区喷淋:采用扇形/锥形喷嘴组合,覆盖率达99.5%,消除显影液驻留效应。

阶梯式显影控制:先低流量渗透,后高流量清洗,确保陡直侧壁(Sidewall Angle >88°)。

(3)冲洗(Rinsing)

超纯水(UPW)脉冲冲洗:0.1μm级过滤,去除显影残留与微粒。

旋转甩干:变频离心控制,转速1000-3000 rpm可调,避免水渍缺陷。

(4)后检查(Post-Check)

在线缺陷扫描:AOI(自动光学检测)实时监控CD(关键尺寸)偏差与显影残留。

二、华林科纳关键化学品与安全方案

安全设计:密闭式化学品供应系统(FFU净化),VOC排放<10 ppm,符合SEMI F47标准。

三、核心工艺参数与稳定性控制

四、典型工艺问题与解决措施

问题:显影不彻底(Incomplete Development)

原因:显影液活性衰减或喷淋覆盖率不足。

对策:集成在线电导率监测,自动补液;升级多角度喷嘴布局设计。

问题:CD均匀性超差(CDU >3nm)

原因:温度梯度波动或显影液分布不均。

对策:采用环形热交换器均衡槽温,搭配AI算法动态优化喷淋路径。

问题:微粒残留(Particle Defects)

原因:过滤系统效率低或冲洗流量不足。

对策:配置0.05μm级终端过滤器,增加高压脉冲冲洗模块。

问题:水渍/条纹(Watermark/Streaking)

原因:干燥阶段转速不匹配或水质不达标。

对策:变频分段甩干程序,UPW在线TOC监测(<1 ppb)。

五、设备核心价值

超高分辨率:支持16nm以下逻辑芯片及1α/1β DRAM制程,CD均匀性≤1.5nm(3σ)。

高效产能:UPH(每小时产能)达400片(300mm晶圆),换液周期延长50%。

智能闭环:AI驱动的显影终点检测系统,良率提升至99.8%。

绿色制造:显影液循环利用率>70%,化学品消耗降低30%。

结语

华林科纳显影湿法设备以纳米级精度控制、缺陷零容忍、资源高效利用为核心优势,助力客户突破摩尔定律极限,驾驭先进制程挑战。

关键词:显影设备、光刻工艺、CD均匀性、TMAH显影、湿法图形化

适用领域:逻辑芯片制造、3D NAND、硅光子器件、Fan-Out封装

审核编辑 黄宇