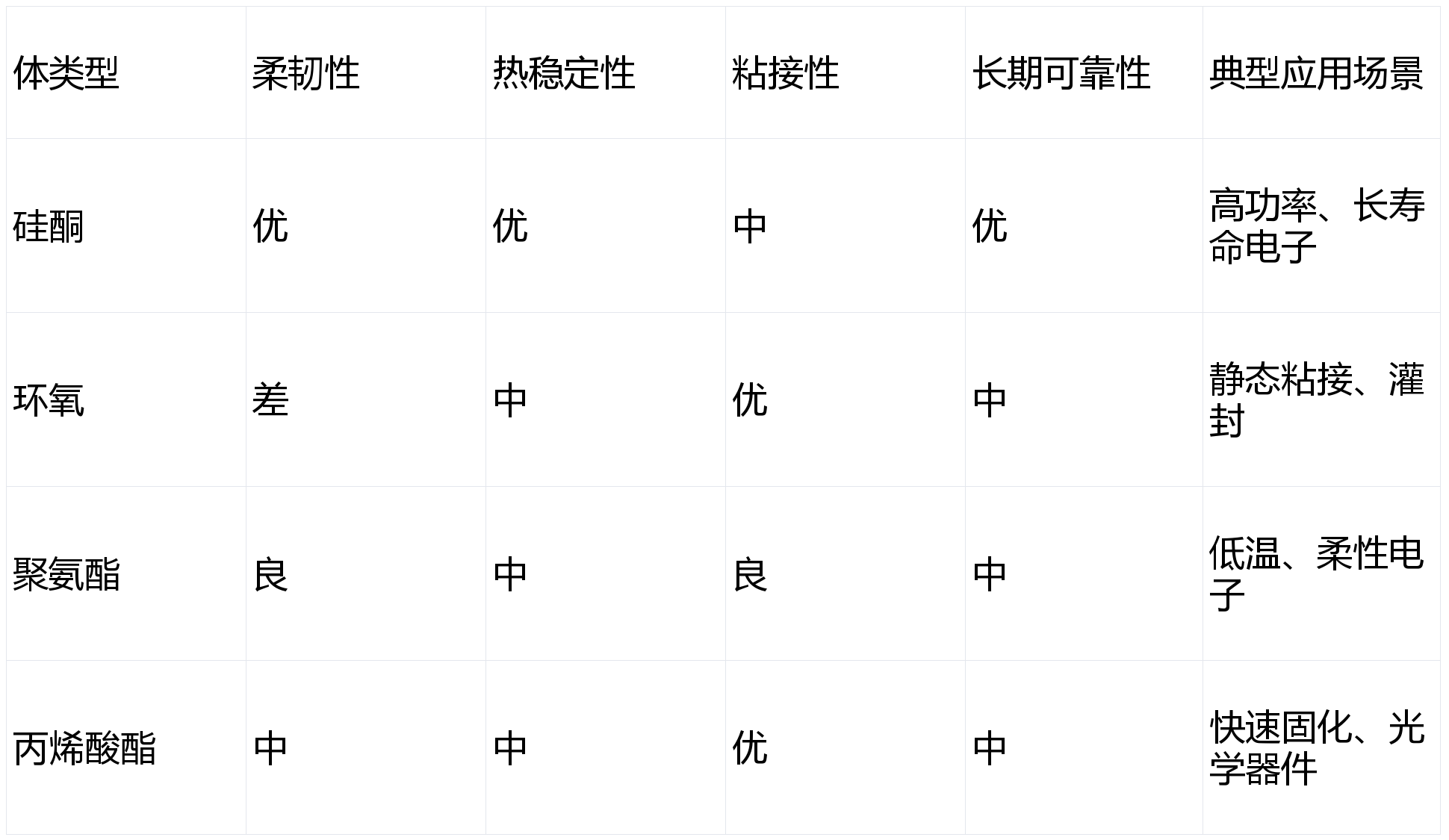

导热凝胶的性能不仅取决于导热填料的种类与含量,其聚合物基体(Matrix)的选择同样至关重要。基体材料决定了凝胶的柔韧性、热稳定性、化学惰性、电气绝缘性和长期可靠性。随着电子设备工作环境日益严苛,导热凝胶的基体材料已从传统的硅酮体系逐步向环氧、聚氨酯、丙烯酸酯等非硅基体系拓展。本文聚焦不同聚合物基体的特性,系统分析其优缺点及适用场景。

一、硅酮基体

硅酮(有机硅)是目前导热凝胶最主流的基体材料,广泛应用于消费电子、新能源汽车和通信设备。

优点:

- 优异的热稳定性:工作温度范围宽(-50°C至+200°C),耐高温老化。

- 良好的柔韧性与应力缓冲能力:模量低,可吸收热胀冷缩应力,保护芯片。

- 高电绝缘性与化学惰性:耐湿、耐氧化,长期使用不腐蚀金属。

- 无干涸、无油离:不含低分子硅油,长期稳定性优异。

缺点:

- 粘接强度较低,易在高振动环境下发生界面滑移。

- 某些体系可能释放小分子硅氧烷,污染光学器件或影响半导体工艺。

- 导热系数提升受限于填料分散难度。

适用场景:高可靠性、长寿命、宽温域应用,如IGBT模块、服务器、车载电子。

二、环氧基体

环氧树脂通过固化形成三维交联网络,常用于需要高强度粘接的导热胶,部分高流动性体系也可作为“类凝胶”使用。

优点:

- 高粘接强度:与金属、陶瓷、塑料等基材结合牢固,抗振动性能好。

- 低收缩率与高尺寸稳定性:固化后形变小,适合精密装配。

- 可实现高导热:填料填充率高,部分产品导热系数可达3–5 W/mK以上。

缺点:

- 固化后为刚性材料,缺乏弹性,无法吸收热应力,易导致芯片开裂。

- 热膨胀系数与芯片不匹配,长期热循环下易产生界面疲劳。

- 工艺复杂,需精确控制混合比例与固化条件。

适用场景:静态、高强度粘接需求,如LED封装、功率模块灌封,不适用于动态或高热循环环境。

三、聚氨酯基体

聚氨酯兼具一定弹性和粘接性,适用于柔性或需缓冲的电子组件。

优点:

- 良好的柔韧性与抗冲击性:优于环氧,接近硅酮。

- 耐低温性能优异:可在-60°C以下保持弹性。

- 对多种基材附着力好,耐油、耐溶剂。

缺点:

- 耐高温性差:长期使用温度通常不超过120°C,高温下易软化或降解。

- 耐湿性较差,易水解,长期可靠性受限。

- 导热性能提升难度大,高端产品较少。

适用场景:低温环境、柔性电路、汽车内饰电子等对耐寒和缓冲要求高的领域。

四、丙烯酸酯基体

丙烯酸酯类材料可通过UV或热固化,常用于快速装配场景。

优点:

- 固化速度快,支持UV定位,适合自动化生产。

- 透明性好,便于光学器件集成。

- 初粘力高,附着力强。

缺点:

- 脆性较大,抗热冲击能力弱。

- 长期耐候性不如硅酮,易黄变或老化。

- 导热性能普遍较低,多用于低功率场景。

适用场景:光模块、传感器封装、消费电子快速组装。

五、总结对比